如果您正在寻找相关产品或有其他任何问题,可随时拨打公司服务热线,或点击下方按钮与我们在线交流!

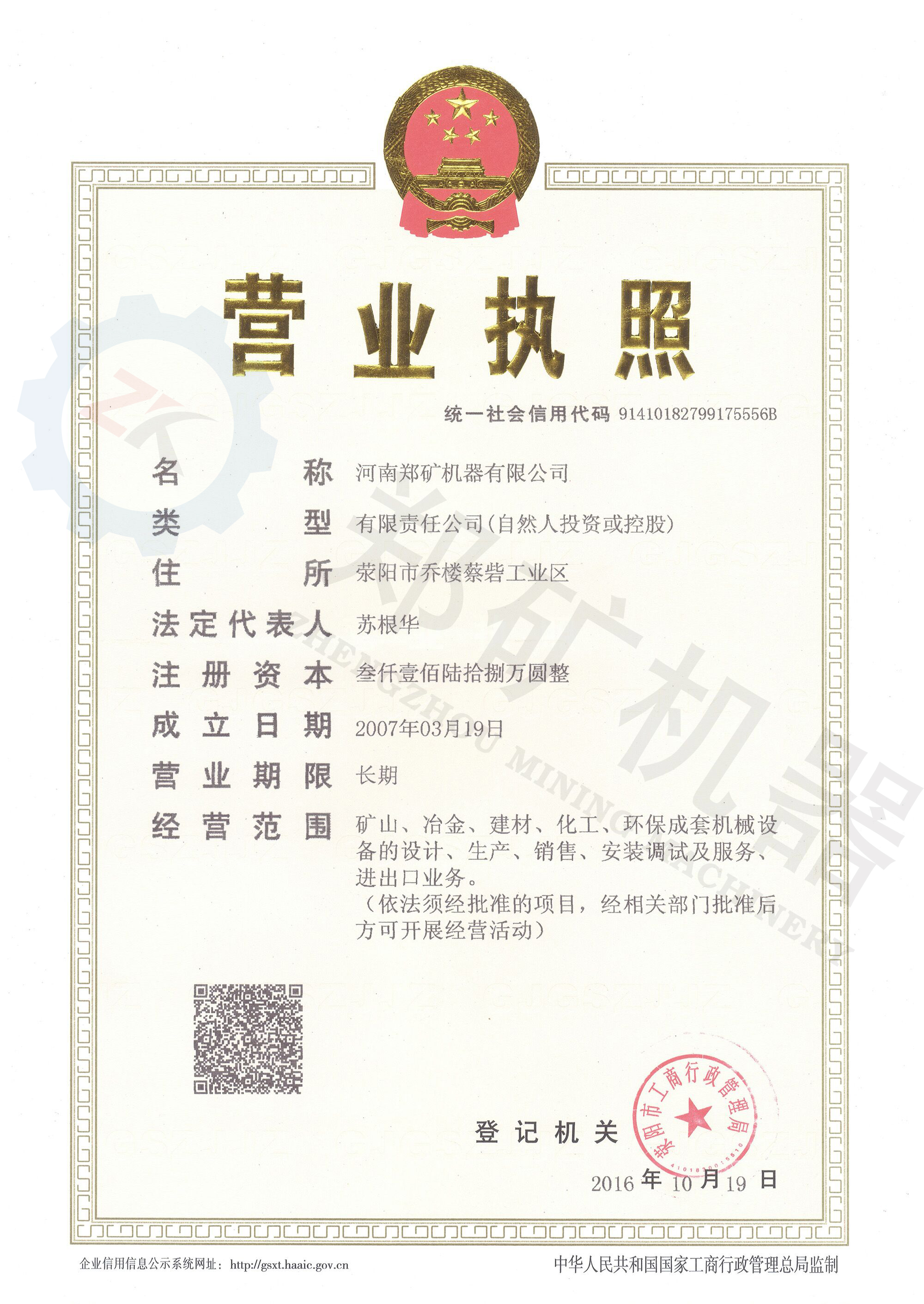

随着环保法规的日益严格和企业对成本控制的需求增加,电解铝行业面临着的挑战。我国作为全球较大的电解铝生产国,每年产生大量的大修渣和铝灰,这些废弃物中含有的氰化物、氟化物等成分对环境构成了严重威胁。面对这一困局,河南郑矿机器有限公司凭借其60余年的装备制造经验,推出了一种全新的解决方案,旨在实现危废零排放与高值利用。

行业痛点:环保与成本的双重压力

当前,我国电解铝年产能接近4000万吨,每万吨电解铝就产生20-40吨的大修渣以及超过300万吨的铝灰铝渣。传统的填埋处理方式不仅占用大量土地资源,还存在重金属渗漏、环境污染等风险。此外,现有的部分回收技术效率低下,能耗高且产品附加值低,无法满足现代工业绿色发展的要求。

郑矿方案:一体化协同处置技术,铸就循环经济新范式

依托于深厚的装备研发背景,郑矿机器创新性地提出了“大修渣-铝灰协同烧结制备精炼渣”的工艺流程,实现了“以废治废、变渣为宝”转变。这项技术不仅能够有效解决危险废物的处理问题,还能生产出符合市场需求的高质量精炼渣产品。

技术流程:三步破解危废难题

精准预处理系统:通过多级破碎和球磨技术,将铝灰铝渣和大修渣转化为反应活性更高的细粉;阴极炭块被粉碎为特定尺寸,用作有效燃料替代品;石灰石则经过预活化处理以增强其性能。

动态均质配料:采用智能配料系统优化配比,确保有害物质固化率达到99%以上,同时保证物料混合均匀度达到100目以上。

回转窑高温重构:在郑矿机器自主研发的高温回转窑中,通过控温完成脱毒、熔融及冷却过程,生成具有优良性能的精炼渣。

核心技术优势:四重突破带领行业变革

郑矿机器的技术不仅彻底解决了危险废物的污染问题,还大幅减少了能源消耗,并提高了产品的市场价值。特别是产出的精炼渣,其Al₂O₃含量高达35%,可显著提高钢铁冶炼效率。

危废彻底化解:

1100℃高温环境彻底分解氰化物(分解率>99.9%),氟以萤石(CaF₂)形态固化,浸出毒性<1.5mg/L,远低于国标(10mg/L)。

能源自给循环:

大修渣阴极炭块提供窑炉60%所需热值,减少天然气消耗;余热发电系统回收烟气热量,吨渣综合能耗仅120kWh。

产品高值化:

产出的精炼渣成分符合YB/T 4068-2015标准,Al₂O₃含量≥35%,用于钢厂可缩短精炼时间20%,吨钢消耗减少8kg。

智能装备支撑:

郑矿机器煅烧回转窑结合温控系统,氟化物逸出率<0.1%;设计可实现万吨级项目90天快速投产。

展望未来:助力铝工业绿色升级

郑矿机器已形成从单机装备(破碎机/回转窑)→整线EPC→服务的全产业链能力,技术覆盖大修渣、铝灰、烟道灰等固废。郑矿机器将继续致力于技术创新,推动中国以及世界的铝工业向更加绿色、可持续的方向发展。

我们承诺:“以装备之力,让每吨危废归于资源”。我们诚邀全国范围内的电解铝和再生铝企业共同参与,探索合作机会,共创美好未来!

固危废资源化整体解决方案提供商

工业园区:河南省荥阳市乔楼蔡砦工业区

郑州办公区:郑州市西三环279号国家大学科技园东区13号楼15楼