为提高石灰产能、活性度应采取以下措施

环保方面:经窑尾竖式预热器排出的烟气温度低,含尘量低,使后续烟气处理的配置简洁,达到环保要求

石灰活性度方面:回转窑属敞开式煅烧,窑体结构简单,气流畅通,含硫烟气可以及时排出,燃料中的硫份不易附着,因而产品含硫量低, 符合炼钢要求

节能方面:在窑尾配置竖式预热器可充分利用回转窑内煅烧产生的高温烟气,不仅能大大提高回转窑的产量,还能充分降低单位产品热耗

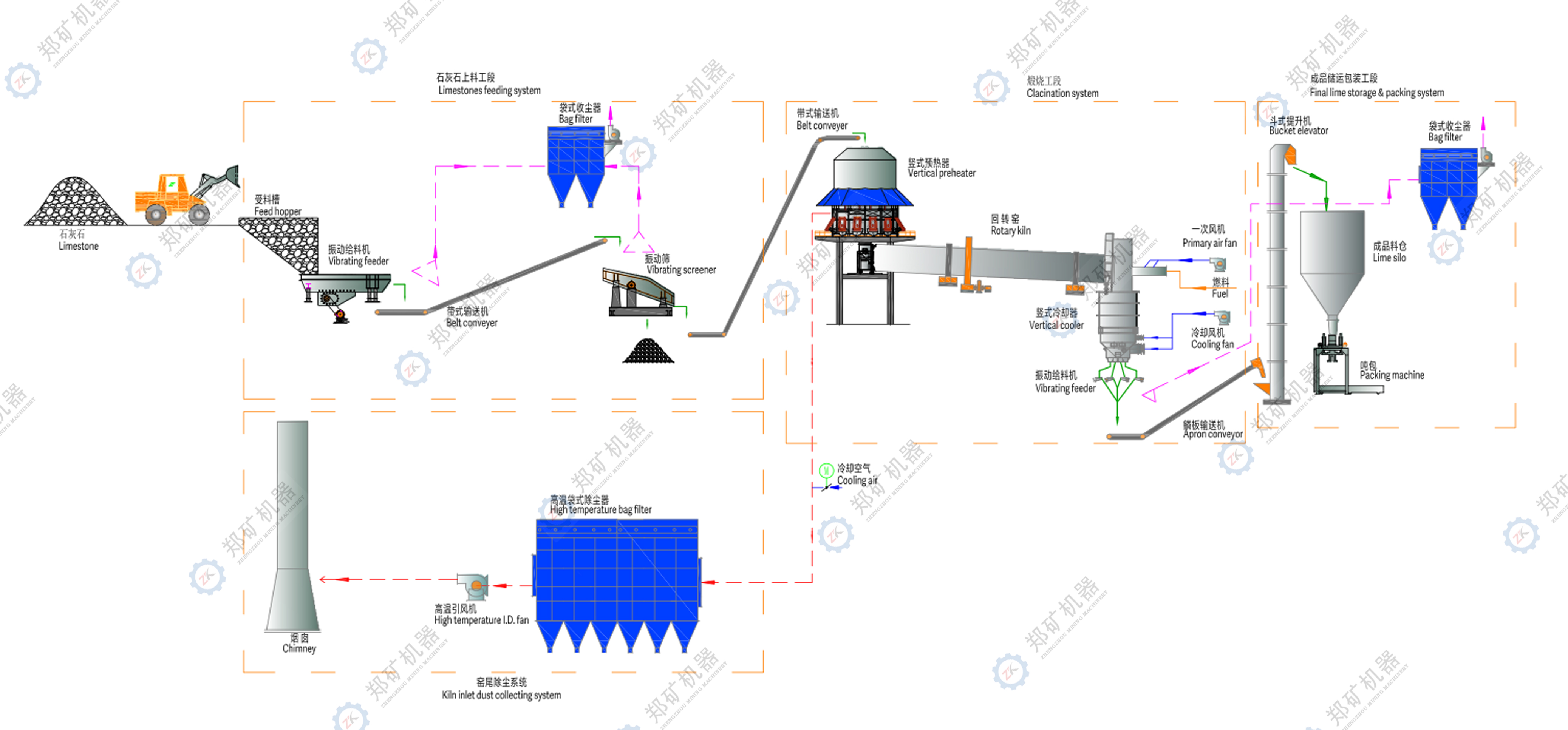

(1)原料储运输送

粒度10~50mm的石灰石运至厂区,堆放在料场,料场作业采用装载机。粒度合格的物料由装载机将石料装入料场设置的受料槽,受料槽下由给料机定量给料,将石料给至大倾角输送机,然后送至筛分楼,石灰石经筛分后合格粒度的经称量后由大倾角输送机送至预热器顶部料仓。筛下的粉料由3#输送机送至堆场定期由铲车运出。

(2)石灰石煅烧

石灰石煅烧是由竖式预热器+回转窑+竖式冷却器组成,产量100~1200t/d,物料由预热器顶部料仓经下料溜管导入预热器本体内,同时由回转窑传入的高温烟气将物料预热至1000℃以上,使石灰石发生部分分解,再由液压推杆依次推入回转窑尾部,经回转窑高温煅烧后再卸入冷却器内,通过风机吹入的冷风冷却,将物料冷却至环境温度+60℃以下排出冷却器。经冷却器吹入的空气作为二次空气进入回转窑参与燃烧。

(3)成品输送

成品石灰由冷却器卸出后经链板输送机、斗式提升机、带式输送机输送至各成品石灰库。石灰贮仓下卸料阀,用于将仓中的石灰装入汽车、罐车后外运。根据客户储量要求设置不同大小的贮仓。

成品贮仓采用圆形贮仓,5~50mm成品仓2个,<5mm成品仓1个,每个贮仓的量约为800t;

(4)烟气处理

回转窑燃烧产生的高温烟气,在预热器内与石灰石进行热交换后,温度降至250℃以下,然后进行入旋风收尘器进行一级收尘,将大颗粒的粉尘捕集,然后进入袋式除尘器,除尘后经高温风机排入大气,排放气体的含尘浓度小于30mg/m3。在除尘器进口设置冷风控制系统,用于保护除尘器。

| 产能(t/d) | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 600 | 800 | 1000 | 1200 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 主要设备 | 主要配套设备型号及技术经济指标 | ||||||||||

| 竖式预热器 | YRQ04 | YRQ06 | YRQ06 | YRQ08 | YRQ08 | YRQ10 | YRQ12 | YRQ12 | YRQ14 | YRQ18 | YRQ20 |

| 回转窑 | φ2.5×40m | φ2.8×43m | φ3.0×48m | φ3.2×50m | φ3.3×52m | φ3.6×55m | φ3.8×58m | φ4.0×60m | φ4.3×65m | φ4.9×70m | φ5.1×72m |

| 竖式冷却器 | LSF36 | LSF44 | LSF56 | LSF80 | LSF112 | ||||||

| 煅烧温度 /℃ | 1100±50 | ||||||||||

| 能耗指标 /(kCal/kg) | 1200±100 | ≤1150 | ≤1100 | ||||||||

| 电耗指标 /(kW·h/t) | 40±5 | ||||||||||

| 石灰石 : 石灰 | 1.7~1.78:1 | ||||||||||

| 石灰生过烧率 /% | ≤5 | ||||||||||

| 石灰活性度 /ml | ≥340(具体视石灰石的成分确定) | ||||||||||

| 出灰温度 /℃ | 环境温度 +60 | ||||||||||

| 石灰石入窑粒度 /mm | 10~20/20~40 | ||||||||||

| 排放浓度 /(mg/Nm3) | ≤10 | ||||||||||

| 年工作日天数 / 天 | ≥340 | ||||||||||

| 大修周期 / 年 | 1~3 | ||||||||||

| 操作人数 /(人 / 班) | 2~3 | ||||||||||

| 适用燃料 | 煤粉、焦炉煤气、兰炭炉煤气、转炉煤气、高炉煤气、电石炉煤气、天然气、柴油、重油、液化石油气、生物质燃料 | ||||||||||

固危废资源化整体解决方案提供商

工业园区:河南省荥阳市乔楼蔡砦工业区

郑州办公区:郑州市西三环279号国家大学科技园东区13号楼15楼