生产线介绍:

郑矿机器致力于脱硫脱硝、有机废气(VOCs)处理的工艺技术研究和成套工艺装备研发。从废气处理的总体规划到详细的工艺设计、工程安装、调试、技术培训及售后服务等提供完整的全产业链及全生命周期服务,具备完整的废气处理系统解决方案。

公司自建一条悬浮炉废气处理系统中试生产线,实现生产、废气处理、烟气净化在线监测等全工艺过程近工业化生产试验,为后期工业化生产提供工艺数据支持。其中废气处理系统包括除尘、脱硫、脱硝、VOCs废气处理,并在进出口设置烟气在线监测系统,实时监控处理效果。

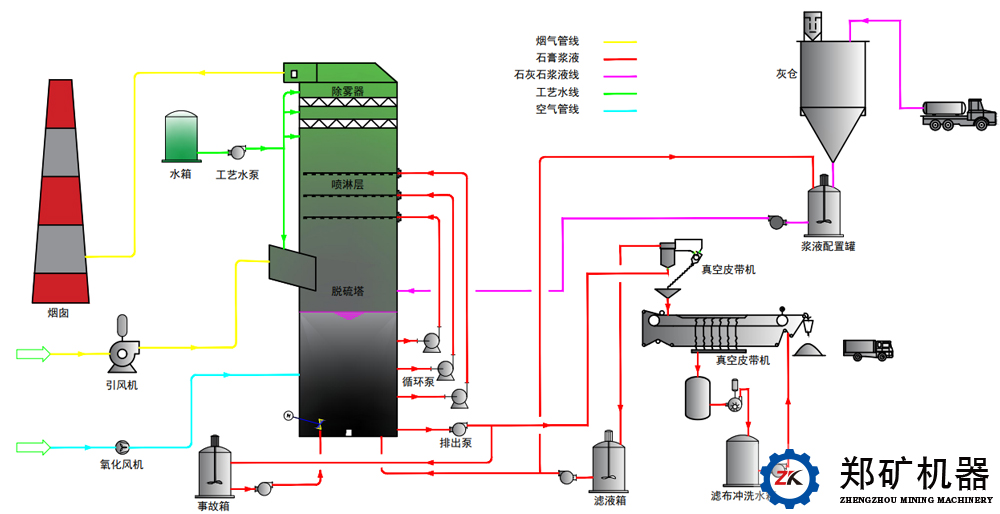

工艺系统:脱硫/脱硝工艺

脱硫主要设备:脱硫循环泵、除雾器、喷淋层

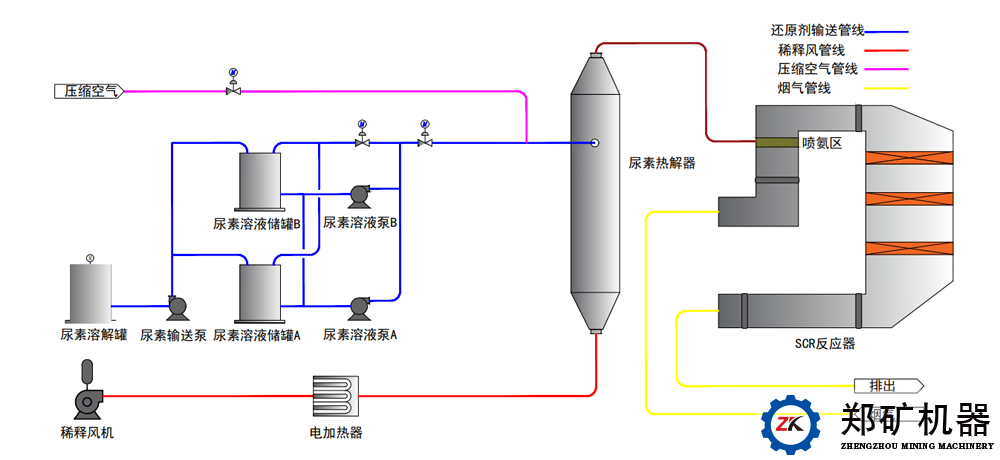

脱硝主要设备:SCR催化剂、吹灰器、尿素热解器

微信同号

15617629962技术成熟,效率高,脱硫效率超过99%

工艺流程简单,操作维护方便,调节灵活,可控性好,自动化程度高

技术成熟,容量可大可小,应用非常广泛

设备占地面积小,布置灵活,尤其适合现场场地受限制的情况

石灰石(石灰)-石膏法工艺简介(脱硫)

整个湿法工艺包括烟风系统、吸收塔系统、除雾器冲洗系统、脱硫液循环系统、脱硫剂制备与输送系统、石膏脱水系统、工艺水系统、检修排空系统、电气及热工自动化控制系统。

烟气经窑炉引风机引出后,进入脱硫塔内,与从上而下的、由喷嘴充分雾化的脱硫液逆向对流接触,脱硫液充分吸收烟气中的SO2后进入除雾器除雾,净化并除雾之后的烟气通过吸收塔顶进入烟囱后直排。

脱硫液采用内循环吸收方式,吸收了SO2的脱硫液流入塔底浆液池,由循环液泵从塔底浆液池打到喷淋层上,在喷淋层被喷嘴雾化,并在重力作用下落回塔底浆液池。同时为了有效控制脱硫剂浓度,根据进出口SO2浓度及烟气量的变化控制脱硫剂加料量,实现对脱硫液中脱硫剂浓度相对稳定的控制,保证脱硫效率。

SO2和 SO3与浆液中石灰反应,生成亚硫酸钙和硫酸钙。在吸收塔浆池中鼓入空气将生成的亚硫酸钙氧化成硫酸钙,硫酸钙结晶生成石膏(CaSO4·2H2O)。经过滤机脱水得副产品石膏。滤液进入检修池或地坑回用。

脱硫剂制备及输送系统,石灰石(石灰)粉通过罐车运输至厂区,通过管道将粉末打入石灰粉仓内。粉仓下设给料装置和浆液搅拌箱,制备好的浆液通过浆液泵打入脱硫塔内去脱出烟气中的二氧化硫。

SCR脱硝工艺

还原剂尿素颗粒在尿素溶解罐中配置成约50% 浓度的尿素溶液,随后尿素溶液储存在尿素溶液储罐中以供尿素热解器使用。尿素溶液通过泵输送到热解反应器中水解产生NH3、H2O 和CO2,产品气随后进入氨空气混合器后喷入烟道用作烟气脱硝的还原剂。

脱硝还原剂也可直接采用氨水或者氨气;

氨气作为脱硝剂被喷入高温烟气脱硝装置中,在催化剂的作用下将烟气中NOx 分解成为N2和H2O,其反应公式如下:

催化剂 4NO +4NH3 +O2 →4N2 + 6H2O

催化剂 NO +NO2 +2NH3 →2N2 + 3H2O

通过使用适当的催化剂,上述反应可以在200 ℃~450 ℃的温度范围内有效进行, 在NH3 /NO = 1的情况下,可以达到80~95%的脱硝效率。

固危废资源化整体解决方案提供商

工业园区:河南省荥阳市乔楼蔡砦工业区

郑州办公区:郑州市西三环279号国家大学科技园东区13号楼15楼